ألياف الكربون مادة ليفية تحتوي على نسبة كربون تزيد عن 95%. تتميز بخصائص ميكانيكية وكيميائية وكهربائية ممتازة، وغيرها من الخصائص الرائعة. تُعدّ "ملكة المواد الجديدة" ومادة استراتيجية تفتقر إليها التطورات العسكرية والمدنية. تُعرف باسم "الذهب الأسود".

خط إنتاج ألياف الكربون هو كما يلي:

كيف يتم تصنيع ألياف الكربون الرقيقة؟

لقد تطورت تكنولوجيا إنتاج ألياف الكربون بشكل كبير ونضجت. ومع التطور المستمر لمواد ألياف الكربون المركبة، باتت تحظى بإقبال متزايد من مختلف القطاعات، ولا سيما مع النمو القوي لقطاعات الطيران والسيارات والسكك الحديدية وشفرات طاقة الرياح، مما يُسهم في نمو صناعة ألياف الكربون. وتتطلع هذه الصناعة إلى آفاق أوسع.

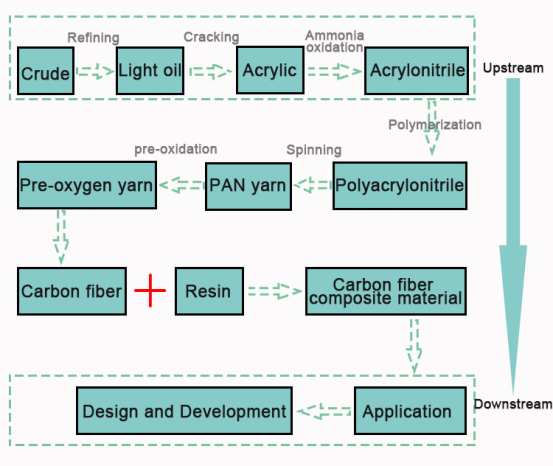

يمكن تقسيم سلسلة صناعة ألياف الكربون إلى مرحلتين: الإنتاج الأولي والإنتاج النهائي. يشير الإنتاج الأولي عادةً إلى إنتاج المواد الخاصة بألياف الكربون، بينما يشير الإنتاج النهائي عادةً إلى إنتاج مكونات تطبيقات ألياف الكربون. ويمكن اعتبار الشركات الواقعة بين مرحلتي الإنتاج الأولي والإنتاج النهائي بمثابة موردي معدات في عملية إنتاج ألياف الكربون. كما هو موضح في الشكل:

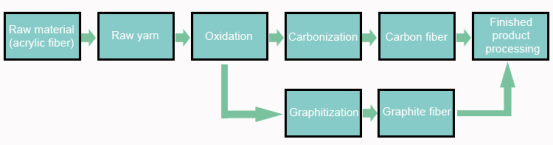

تتطلب العملية برمتها، بدءًا من الحرير الخام وصولًا إلى ألياف الكربون، مرورًا بعملياتٍ مثل أفران الأكسدة، وأفران الكربنة، وأفران التغرافيت، ومعالجة السطح، والتحجيم. وتُهيمن ألياف الكربون على بنية الألياف.

ينتمي الجزء العلوي من سلسلة صناعة ألياف الكربون إلى صناعة البتروكيماويات، ويتم الحصول على الأكريلونيتريل بشكل أساسي من خلال تكرير النفط الخام والتكسير وأكسدة الأمونيا وما إلى ذلك؛ ألياف البولي أكريلونيتريل الأولية، يتم الحصول على ألياف الكربون عن طريق الأكسدة المسبقة وكربنة الألياف الأولية، ويتم الحصول على مادة ألياف الكربون المركبة عن طريق معالجة ألياف الكربون والراتنج عالي الجودة لتلبية متطلبات التطبيق.

تتضمن عملية إنتاج ألياف الكربون بشكل أساسي السحب، والتشكيل، والتثبيت، والتفحيم، والتحويل إلى جرافيت. كما هو موضح في الشكل:

رسم:هذه هي الخطوة الأولى في عملية إنتاج ألياف الكربون. وتتمثل هذه الخطوة أساسًا في فصل المواد الخام إلى ألياف، وهو تغيير فيزيائي. خلال هذه العملية، يحدث انتقال للكتلة والحرارة بين سائل الغزل وسائل التخثر، وفي النهاية يتم ترسيب البولي أكريلونيتريل (PAN). تتشكل الخيوط في النهاية على هيئة بنية هلامية.

الصياغة:يتطلب الأمر درجة حرارة تتراوح بين 100 و300 درجة مئوية للعمل بالتزامن مع تأثير تمدد الألياف الموجهة. كما أنها خطوة أساسية في الحصول على معامل مرونة عالٍ، وتقوية عالية، وتكثيف، وتحسين ألياف البولي أكريلونيتريل.

استقرار:يتم تحويل سلسلة البوليمر الحراري PAN الخطية إلى بنية شبه منحرفة غير بلاستيكية مقاومة للحرارة عن طريق التسخين والأكسدة عند 400 درجة، بحيث لا تنصهر ولا تشتعل عند درجات الحرارة العالية، مع الحفاظ على شكل الألياف، وتكون الديناميكا الحرارية في حالة مستقرة.

عملية الكربنة:من الضروري إزالة العناصر غير الكربونية في مادة البولي أكريلونيتريل عند درجة حرارة تتراوح من 1000 إلى 2000 درجة، وفي النهاية توليد ألياف الكربون ذات بنية الجرافيت التوربوستراتية التي تحتوي على نسبة كربون تزيد عن 90٪.

التغرافيت: يتطلب الأمر درجة حرارة تتراوح من 2000 إلى 3000 درجة لتحويل المواد الكربونية غير المتبلورة والمضطربة إلى هياكل جرافيت ثلاثية الأبعاد، وهو الإجراء التقني الرئيسي لتحسين معامل مرونة ألياف الكربون.

تتلخص عملية إنتاج ألياف الكربون، بدءًا من الحرير الخام وحتى المنتج النهائي، في أن الحرير الخام يُنتج من خلال عملية إنتاج الحرير الخام السابقة. بعد سحبه الأولي بواسطة التسخين الرطب في وحدة تغذية الأسلاك، يُنقل تباعًا إلى فرن الأكسدة المسبقة بواسطة آلة السحب. بعد خبزه في درجات حرارة متدرجة مختلفة داخل فرن الأكسدة المسبقة، تتشكل ألياف مؤكسدة، أي ألياف مؤكسدة مسبقًا. تُحوّل هذه الألياف المؤكسدة مسبقًا إلى ألياف كربونية بعد مرورها عبر أفران كربنة متوسطة وعالية الحرارة. ثم تُخضع ألياف الكربون لمعالجة سطحية نهائية، وتجهيز، وتجفيف، وغيرها من العمليات للحصول على منتجات ألياف الكربون. تتطلب هذه العملية تغذية مستمرة للأسلاك وتحكمًا دقيقًا، فأي خلل بسيط في أي مرحلة سيؤثر على استقرار الإنتاج وجودة منتج ألياف الكربون النهائي. يتميز إنتاج ألياف الكربون بسلسلة عمليات طويلة، والعديد من النقاط التقنية الرئيسية، وعوائق إنتاجية عالية. إنه عملية متكاملة تجمع بين تخصصات وتقنيات متعددة.

ما سبق هو عملية تصنيع ألياف الكربون، دعونا نلقي نظرة على كيفية استخدام نسيج ألياف الكربون!

معالجة منتجات أقمشة ألياف الكربون

1. القطع

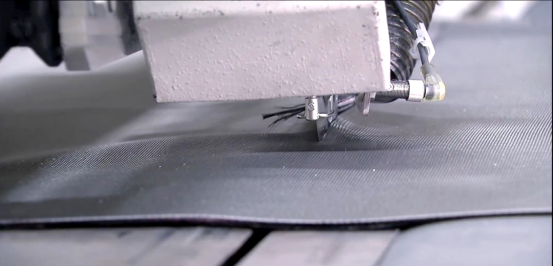

يتم إخراج مادة ما قبل التشريب من غرفة التبريد عند درجة حرارة -18 درجة مئوية. بعد تشغيلها، تتمثل الخطوة الأولى في قص المادة بدقة وفقًا لمخطط المادة على آلة القطع الأوتوماتيكية.

2. التبليط

تتمثل الخطوة الثانية في وضع مادة ما قبل التشريب على أداة الوضع، ووضع طبقات مختلفة وفقًا لمتطلبات التصميم. وتُجرى جميع العمليات باستخدام تقنية تحديد المواقع بالليزر.

3. التشكيل

يتم إرسال الشكل الأولي من خلال روبوت معالجة آلي إلى آلة التشكيل للتشكيل بالضغط.

4. القطع

بعد التشكيل، تُرسل قطعة العمل إلى محطة عمل روبوت القطع لإجراء الخطوة الرابعة من القطع وإزالة النتوءات لضمان دقة أبعادها. ويمكن أيضاً تنفيذ هذه العملية باستخدام نظام التحكم الرقمي الحاسوبي (CNC).

5. التنظيف

الخطوة الخامسة هي إجراء التنظيف بالثلج الجاف في محطة التنظيف لإزالة عامل الفصل، وهو أمر مناسب لعملية طلاء الغراء اللاحقة.

6. الغراء

الخطوة السادسة هي وضع المادة اللاصقة الهيكلية في محطة الروبوت المخصصة للصق. يتم ضبط موضع اللصق وسرعة المادة اللاصقة وكميتها بدقة. يتم تثبيت جزء من الوصلة مع الأجزاء المعدنية بالمسامير، ويتم ذلك في محطة التثبيت.

7. فحص التجميع

بعد وضع المادة اللاصقة، يتم تجميع الألواح الداخلية والخارجية. وبعد جفاف المادة اللاصقة، يتم إجراء فحص بالضوء الأزرق لضمان دقة أبعاد الثقوب والنقاط والخطوط والأسطح.

تُعد معالجة ألياف الكربون أكثر صعوبة

تجمع ألياف الكربون بين قوة الشد العالية لمواد الكربون وسهولة تشكيل الألياف. تُعدّ ألياف الكربون مادةً حديثةً ذات خصائص ميكانيكية ممتازة. على سبيل المثال، تبلغ قوة ألياف الكربون حوالي 400 إلى 800 ميجا باسكال، بينما تتراوح قوة الفولاذ العادي بين 200 و500 ميجا باسكال. أما من حيث المتانة، فتتشابه ألياف الكربون والفولاذ بشكل كبير، ولا يوجد فرق واضح بينهما.

تتميز ألياف الكربون بقوة عالية ووزن خفيف، مما يجعلها تُعتبر ملكة المواد الحديثة. وبسبب هذه الميزة، تتفاعل الألياف مع المادة الأساسية بشكل معقد أثناء تصنيع مركبات ألياف الكربون المقواة (CFRP)، مما يجعل خصائصها الفيزيائية مختلفة عن خصائص المعادن. فكثافة CFRP أقل بكثير من كثافة المعادن، بينما قوتها أكبر من معظم المعادن. ونظرًا لعدم تجانس CFRP، غالبًا ما يحدث انفصال الألياف عن المادة الأساسية أثناء التصنيع. كما تتميز CFRP بمقاومة عالية للحرارة والتآكل، مما يزيد من متطلبات المعدات أثناء التصنيع، حيث تتولد كمية كبيرة من حرارة القطع في عملية الإنتاج، مما يزيد من تآكل المعدات.

في الوقت نفسه، ومع التوسع المستمر في مجالات تطبيقها، أصبحت المتطلبات أكثر دقة، وأصبحت متطلبات قابلية تطبيق المواد ومتطلبات الجودة لـ CFRP أكثر صرامة، مما يتسبب أيضًا في ارتفاع تكلفة المعالجة.

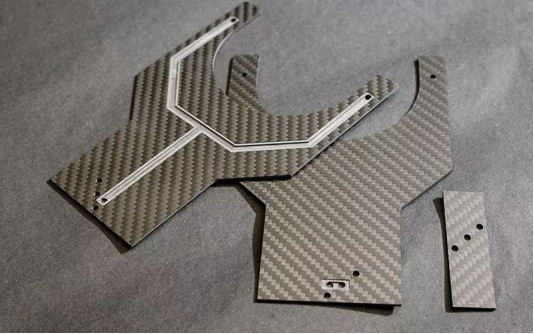

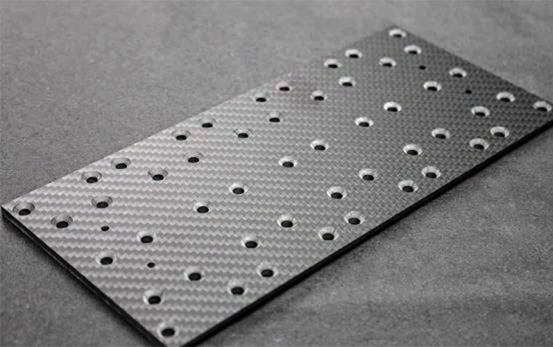

معالجة ألواح ألياف الكربون

بعد معالجة لوح ألياف الكربون وتشكيله، تُجرى عمليات لاحقة كالقطع والحفر لتلبية متطلبات الدقة أو احتياجات التجميع. وفي ظل نفس الظروف، كمعايير عملية القطع وعمقها، فإن اختيار أدوات الحفر والمثاقب من مواد وأحجام وأشكال مختلفة يُحدث تأثيرات متباينة. كما أن عوامل أخرى، كقوة الأدوات واتجاهها ومدة الحفر ودرجة حرارتها، تؤثر أيضاً على نتائج المعالجة.

في مرحلة ما بعد المعالجة، يُنصح باختيار أداة حادة مطلية بالماس وريشة حفر من الكربيد الصلب. فمقاومة الأداة وريشة الحفر للتآكل تُحدد جودة المعالجة وعمر الأداة. إذا لم تكن الأداة وريشة الحفر حادتين بما يكفي، أو إذا استُخدمتا بشكل غير صحيح، فلن يؤدي ذلك إلى تسريع التآكل وزيادة تكلفة معالجة المنتج فحسب، بل سيتسبب أيضًا في تلف اللوح، مما يؤثر على شكله وحجمه، وعلى ثبات أبعاد الثقوب والأخاديد فيه. وقد يتسبب ذلك في تمزق طبقات المادة، أو حتى انهيار الكتلة، مما يؤدي إلى تلف اللوح بالكامل.

أثناء الحفرصفائح ألياف الكربونكلما زادت السرعة، كان التأثير أفضل. عند اختيار رؤوس المثقاب، يُعد تصميم رأس المثقاب الفريد لحافة الوجه PCD8 أكثر ملاءمة لألواح ألياف الكربون، حيث يمكنه اختراقها بشكل أفضل وتقليل خطر انفصال الطبقات.

عند قطع ألواح ألياف الكربون السميكة، يُنصح باستخدام قاطع طحن ضغط مزدوج الحواف بتصميم حلزوني يمينًا ويسارًا. تتميز حافة القطع الحادة هذه بطرفين حلزونيين علوي وسفلي لموازنة القوة المحورية للأداة أثناء القطع، مما يضمن توجيه قوة القطع الناتجة إلى الجانب الداخلي للمادة، وبالتالي الحصول على ظروف قطع مستقرة ومنع حدوث انفصال الطبقات. كما يُمكن لتصميم الحواف الماسية العلوية والسفلية لجهاز التوجيه "Pineapple Edge" قطع ألواح ألياف الكربون بكفاءة عالية. ويُساعد مجرى الرقائق العميق فيه على تبديد كمية كبيرة من حرارة القطع من خلال تصريف الرقائق أثناء عملية القطع، مما يحافظ على خصائص ألواح ألياف الكربون.

01 ألياف طويلة متصلة

ميزات المنتج:تُعد الحزمة الشكل الأكثر شيوعًا لمصنعي ألياف الكربون، وهي تتكون من آلاف الخيوط الأحادية، والتي تنقسم إلى ثلاثة أنواع وفقًا لطريقة اللف: NT (غير ملتوية، غير ملتوية)، UT (غير ملتوية، غير ملتوية)، TT أو ST (ملتوية، ملتوية)، والتي تعتبر NT هي ألياف الكربون الأكثر استخدامًا.

التطبيق الرئيسي:يستخدم بشكل أساسي للمواد المركبة مثل CFRP و CFRTP أو المواد المركبة من الكربون والكربون، وتشمل مجالات التطبيق معدات الطائرات/الفضاء، والسلع الرياضية، وأجزاء المعدات الصناعية.

02 خيوط الألياف الأساسية

ميزات المنتج:خيوط الألياف القصيرة، أو الخيوط المغزولة من ألياف الكربون القصيرة، مثل ألياف الكربون القائمة على القطران للأغراض العامة، عادة ما تكون منتجات على شكل ألياف قصيرة.

الاستخدامات الرئيسية:مواد العزل الحراري، مواد مقاومة الاحتكاك، أجزاء مركبة من الكربون والكربون، إلخ.

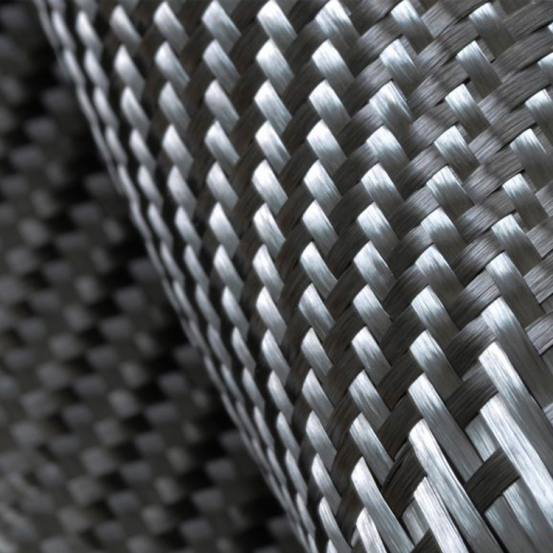

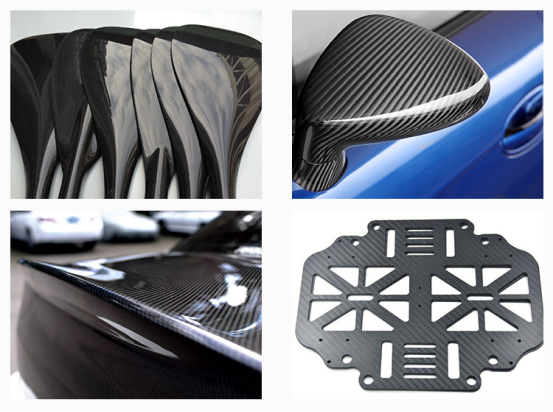

03 نسيج ألياف الكربون

ميزات المنتج:تُصنع هذه الأقمشة من ألياف الكربون المتصلة أو خيوط ألياف الكربون المغزولة. وبحسب طريقة النسيج، تُقسم أقمشة ألياف الكربون إلى أقمشة منسوجة، وأقمشة محبوكة، وأقمشة غير منسوجة. وفي الوقت الحاضر، تُصنف أقمشة ألياف الكربون عادةً ضمن الأقمشة المنسوجة.

التطبيق الرئيسي:وهي تشبه ألياف الكربون المستمرة، وتستخدم بشكل رئيسي في المواد المركبة مثل CFRP و CFRTP أو المواد المركبة C/C، وتشمل مجالات التطبيق معدات الطائرات / الفضاء الجوي والسلع الرياضية وأجزاء المعدات الصناعية.

حزام مضفر من ألياف الكربون 04

ميزات المنتج:وهو ينتمي إلى نوع من أنواع أقمشة ألياف الكربون، والتي تُنسج أيضاً من ألياف الكربون المستمرة أو خيوط ألياف الكربون المغزولة.

الاستخدام الرئيسي:يستخدم بشكل أساسي في مواد التقوية القائمة على الراتنج، وخاصة في إنتاج ومعالجة المنتجات الأنبوبية.

05 ألياف الكربون المقطعة

ميزات المنتج:يختلف هذا المنتج عن مفهوم خيوط ألياف الكربون المغزولة، حيث يتم تحضيره عادةً من ألياف الكربون المستمرة من خلال عملية التقطيع، ويمكن قطع طول الألياف وفقًا لاحتياجات العميل.

الاستخدامات الرئيسية:تُستخدم عادةً كمزيج من البلاستيك والراتنجات والأسمنت، وما إلى ذلك، ومن خلال مزجها في المادة الأساسية، يمكن تحسين الخواص الميكانيكية ومقاومة التآكل والتوصيل الكهربائي ومقاومة الحرارة؛ في السنوات الأخيرة، أصبحت ألياف الكربون المقطعة هي الألياف المقوية الرئيسية في مركبات ألياف الكربون المطبوعة ثلاثية الأبعاد.

06 طحن ألياف الكربون

ميزات المنتج:بما أن ألياف الكربون مادة هشة، فإنه يمكن تحضيرها على شكل مسحوق ألياف الكربون بعد الطحن، أي طحن ألياف الكربون.

التطبيق الرئيسي:يشبه ألياف الكربون المقطعة، ولكنه نادرًا ما يستخدم في تقوية الأسمنت؛ ويستخدم عادة كمركب من البلاستيك والراتنج والمطاط وما إلى ذلك لتحسين الخواص الميكانيكية ومقاومة التآكل والتوصيل الكهربائي ومقاومة الحرارة للمادة الأساسية.

07 حصيرة من ألياف الكربون

ميزات المنتج:الشكل الرئيسي هو اللباد أو الحصيرة. أولاً، يتم وضع الألياف القصيرة في طبقات عن طريق التمشيط الميكانيكي وطرق أخرى، ثم يتم تحضيرها عن طريق التثقيب بالإبر؛ وهو ما يُعرف أيضًا باسم نسيج ألياف الكربون غير المنسوج، وينتمي إلى نوع من أنواع نسيج ألياف الكربون المنسوج.الاستخدامات الرئيسية:مواد العزل الحراري، وركائز مواد العزل الحراري المقولبة، والطبقات الواقية المقاومة للحرارة، وركائز الطبقات المقاومة للتآكل، إلخ.

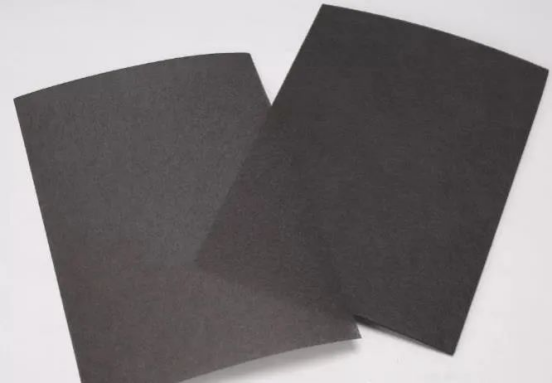

08 ورق ألياف الكربون

ميزات المنتج:يتم تحضيره من ألياف الكربون عن طريق عملية صناعة الورق الجافة أو الرطبة.

الاستخدامات الرئيسية:الألواح المضادة للكهرباء الساكنة، والأقطاب الكهربائية، ومخاريط مكبرات الصوت، وألواح التسخين؛ ومن التطبيقات الرائجة في السنوات الأخيرة مواد الكاثود لبطاريات المركبات التي تعمل بالطاقة الجديدة، وما إلى ذلك.

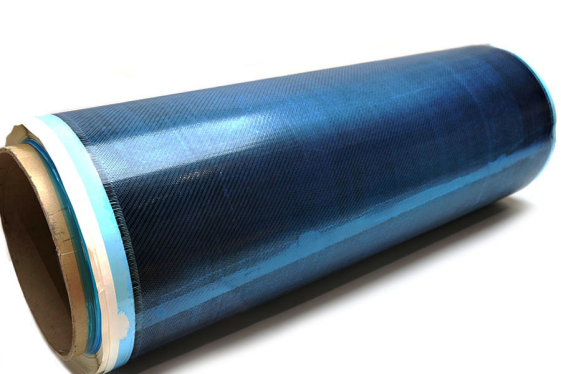

09 ألياف الكربون المشبعة مسبقًا

ميزات المنتج:مادة وسيطة شبه صلبة مصنوعة من ألياف الكربون المشبعة براتنج حراري، والتي تتمتع بخصائص ميكانيكية ممتازة وتستخدم على نطاق واسع؛ يعتمد عرض مادة ألياف الكربون المشبعة مسبقًا على حجم معدات المعالجة، وتشمل المواصفات الشائعة مواد مشبعة مسبقًا بعرض 300 مم و 600 مم و 1000 مم.

التطبيق الرئيسي:معدات الطائرات/الفضاء، والسلع الرياضية والمعدات الصناعية، إلخ.

مادة مركبة من ألياف الكربون 010

ميزات المنتج:مادة قولبة الحقن مصنوعة من راتنج حراري أو راتنج حراري متصلب ممزوج بألياف الكربون، ويتم إضافة مواد مضافة مختلفة وألياف مقطعة إلى الخليط، ثم يخضع لعملية مزج.

التطبيق الرئيسي:وبفضل الموصلية الكهربائية الممتازة للمادة، وصلابتها العالية، ومزاياها من حيث الوزن الخفيف، فإنها تستخدم بشكل أساسي في أغلفة المعدات وغيرها من المنتجات.

نحن ننتج أيضًاألياف زجاجية مباشرة,حصائر من الألياف الزجاجية، شبكة من الألياف الزجاجية، وخيوط منسوجة من الألياف الزجاجية.

اتصل بنا :

رقم الهاتف: +8615823184699

رقم الهاتف: +8602367853804

Email:marketing@frp-cqdj.com

تاريخ النشر: 1 يونيو 2022