البطل المجهول للمواد المركبة: نظرة معمقة على كيفية صنع خيوط الألياف الزجاجية

في عالم المواد المركبة المتقدمة، غالباً ما تستحوذ مواد مثل ألياف الكربون على الاهتمام. ولكن وراء كل منتج من منتجات الألياف الزجاجية القوية والمتينة وخفيفة الوزن تقريباً - من هياكل القوارب وشفرات توربينات الرياح إلى قطع غيار السيارات وحمامات السباحة - تكمن مادة تقوية أساسية:خيوط الألياف الزجاجيةيُعد هذا الخيط الزجاجي المتصل والمتعدد الاستخدامات بمثابة العمود الفقري لصناعة المواد المركبة. ولكن كيف يتم تصنيع هذه المادة الحيوية؟

تقدم هذه المقالة نظرة متعمقة على العملية الصناعية المتطورة لإنتاج خيوط الألياف الزجاجية، بدءًا من الرمل الخام وحتى البكرة النهائية الجاهزة للشحن.

ما هو خيط الألياف الزجاجية؟

قبل الخوض في "كيف"، من الضروري فهم "ماذا".خيوط الألياف الزجاجيةهي عبارة عن مجموعة من خيوط زجاجية متوازية ومتصلة، مُجمّعة معًا في خيط واحد غير ملتف. تُلف عادةً على بكرة كبيرة أو عبوة تشكيل. هذا التركيب يجعلها مثالية للعمليات التي تتطلب قوة عالية وترطيبًا سريعًا (تشبعًا بالراتنج)، مثل:

–عملية السحب:إنشاء مقاطع عرضية ثابتة مثل العوارض والقضبان.

–لف الخيوط:بناء أوعية الضغط والأنابيب وأغلفة محركات الصواريخ.

–إنتاج الحصيرة المصنوعة من الألياف المقطعة (CSM):حيث يتم تقطيع الخيوط وتوزيعها عشوائياً لتشكيل حصيرة.

–تطبيقات الرش:استخدام مسدس تقطيع لتطبيق الراتنج والزجاج في وقت واحد.

يكمن سر أدائه في طبيعته المستمرة والجودة النقية لخيوط الزجاج الفردية.

عملية التصنيع: رحلة من الرمل إلى البكرة

إنتاجخيوط الألياف الزجاجيةهي عملية مستمرة، ذات درجة حرارة عالية، ومؤتمتة للغاية. ويمكن تقسيمها إلى ست مراحل رئيسية.

المرحلة الأولى: التحضير على دفعات – الوصفة الدقيقة

قد يبدو الأمر مفاجئاً، لكن الألياف الزجاجية تبدأ بنفس المادة العادية التي تُصنع منها الشواطئ: رمال السيليكا. مع ذلك، تُختار المواد الخام بعناية فائقة وتُخلط بدقة. هذا الخليط، المعروف باسم "الدفعة"، يتكون أساساً من:

–رمل السيليكا (SiO₂):المكون الأساسي للزجاج، والذي يوفر العمود الفقري الهيكلي.

–الحجر الجيري (كربونات الكالسيوم):يساعد على تثبيت الزجاج.

–رماد الصودا (كربونات الصوديوم):يخفض درجة انصهار الرمل، مما يوفر الطاقة.

–إضافات أخرى:تُضاف كميات ضئيلة من المعادن مثل البوراكس أو الطين أو المغنيسيت لإضفاء خصائص محددة مثل مقاومة كيميائية محسنة (كما هو الحال في زجاج E-CR) أو العزل الكهربائي (زجاج E).

يتم وزن هذه المواد الخام بدقة وخلطها في خليط متجانس، جاهز للفرن.

المرحلة الثانية: الانصهار – التحول الناري

تُغذى الدفعة إلى فرن ضخم يعمل بالغاز الطبيعي عند درجات حرارة مذهلة تبلغ حواليمن 1400 درجة مئوية إلى 1600 درجة مئوية (من 2550 درجة فهرنهايت إلى 2900 درجة فهرنهايت)داخل هذا الفرن الهائل، تخضع المواد الخام الصلبة لتحول جذري، فتنصهر إلى سائل متجانس لزج يُعرف بالزجاج المنصهر. ويعمل الفرن باستمرار، حيث تُضاف دفعات جديدة من أحد طرفيه ويُسحب الزجاج المنصهر من الطرف الآخر.

المرحلة الثالثة: التليف – ولادة الخيوط

هذا هو الجزء الأكثر أهمية وإثارة في العملية. يتدفق الزجاج المنصهر من مقدمة الفرن إلى معدات متخصصة تسمىجلبة. الجلبة عبارة عن صفيحة من سبيكة البلاتين والروديوم، مقاومة للحرارة الشديدة والتآكل، وتحتوي على مئات أو حتى آلاف من الثقوب الدقيقة أو الأطراف.

عندما يتدفق الزجاج المنصهر عبر هذه الفوهات، فإنه يشكل تيارات دقيقة وثابتة. ثم تُبرّد هذه التيارات بسرعة وتُسحب ميكانيكيًا إلى أسفل بواسطة آلة لف عالية السرعة موجودة في الأسفل. تعمل عملية السحب هذه على ترقيق الزجاج، وتحويله إلى خيوط دقيقة للغاية بأقطار تتراوح عادةً بين 9 و24 ميكرومترًا، أي أرق من شعرة الإنسان.

المرحلة الرابعة: تطبيق التحجيم - الطلاء الحاسم

مباشرة بعد تشكل الخيوط، ولكن قبل أن تتلامس مع بعضها البعض، يتم تغطيتها بمحلول كيميائي يُعرف باسمتحديد المقاساتأوعامل اقترانتُعتبر هذه الخطوة لا تقل أهمية عن عملية التليف نفسها. وتؤدي عملية التحجيم عدة وظائف حيوية:

–تشحيم:يحمي الخيوط الهشة من الاحتكاك ببعضها البعض وبمعدات المعالجة.

–اقتران:يُنشئ جسراً كيميائياً بين سطح الزجاج غير العضوي وراتنج البوليمر العضوي، مما يحسن بشكل كبير من الالتصاق وقوة المركب.

–التخفيض الثابت:يمنع تراكم الكهرباء الساكنة.

–التماسك:يربط الخيوط معًا لتشكيل خيط متماسك.

تُعتبر التركيبة المحددة للمادة اللاصقة سرًا محفوظًا بعناية من قبل الشركات المصنعة، وهي مصممة خصيصًا لتتوافق مع أنواع مختلفة من الراتنجات (البوليستر، الإيبوكسي، إلخ).فينيل إستر).

المرحلة الخامسة: التجميع وتشكيل الخيوط

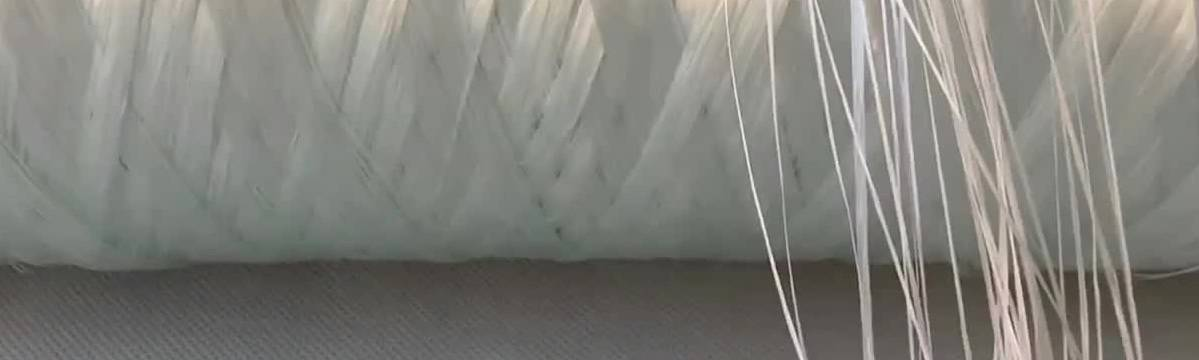

تتقارب الآن مئات الخيوط الفردية ذات الأحجام المختلفة. تُجمع هذه الخيوط معًا فوق سلسلة من البكرات، تُعرف باسم بكرات التجميع، لتشكيل خيط واحد متصل - وهو ما يُعرف بالخيوط الأولية. ويحدد عدد الخيوط المجمعة "التكس" النهائي أو وزن الخيط لكل وحدة طول.

المرحلة السادسة: اللف - الحزمة النهائية

الخيط المتواصل من القماش المتجولتُلفّ الخيوط في النهاية على ظرف دوّار، لتُشكّل حزمة أسطوانية كبيرة تُسمى "حزمة التشكيل". وتتميز سرعة اللفّ بأنها فائقة، إذ تتجاوز في كثير من الأحيان 3000 متر في الدقيقة. وتستخدم آلات اللفّ الحديثة أنظمة تحكّم متطورة لضمان لفّ الحزمة بشكل متساوٍ وبالشدّ المناسب، ما يمنع التشابك والانقطاع في التطبيقات اللاحقة.

بمجرد لف العبوة بالكامل، يتم خلعها (إزالتها)، وفحصها للتأكد من جودتها، ووضع الملصقات عليها، وتجهيزها للشحن إلى المصنعين ومصنعي المواد المركبة في جميع أنحاء العالم.

مراقبة الجودة: العمود الفقري الخفي

خلال هذه العملية برمتها، يُعدّ ضبط الجودة الصارم أمراً بالغ الأهمية. تقوم الأنظمة الآلية وفنيو المختبرات بمراقبة متغيرات مثل:

– اتساق قطر الخيط

– تكس (الكثافة الخطية)

- التمسك بالنزاهة والتحرر من الانقطاعات

– توحيد تطبيق المقاسات

– جودة بناء العبوة

وهذا يضمن أن كل بكرة من خيوط الصوف تفي بالمعايير الدقيقة المطلوبة للمواد المركبة عالية الأداء.

الخلاصة: إنجاز هندسي رائع في الحياة اليومية

إنشاءخيوط الألياف الزجاجيةإنها تحفة هندسية صناعية، تحوّل مواد بسيطة ووفيرة إلى تقنية متطورة تُشكّل عالمنا الحديث. في المرة القادمة التي ترى فيها توربين رياح يدور برشاقة، أو سيارة رياضية أنيقة، أو أنبوبًا متينًا من الألياف الزجاجية، ستُقدّر رحلة الابتكار والدقة المعقدة التي بدأت بالرمل والنار، لتُثمر عن البطل المجهول للمواد المركبة: خيوط الألياف الزجاجية.

اتصل بنا:

شركة تشونغتشينغ دوجيانغ للمركبات المحدودة

الموقع الإلكتروني: www.frp-cqdj.com

هاتف":"+86-023-67853804

واتساب: +8615823184699

EMAIL:marketing@frp-cqdj.com

تاريخ النشر: 29 أكتوبر 2025